行業新聞

【用友U8案例】產品全程詳細追溯 生產透明化管理

本文來源:發布時間:2021-05-17閱讀:

企業簡介

中山品高電子材料有限公司是國家級高新技術企業。公司現年產量達 500 億,成為中國大陸地區頗具規模的半導體引線框架、連接器和端子產品集研發、沖壓、電鍍和注塑為一體的專業制造商。主要客戶有:飛利浦、 西門子、三洋 ( 安森美 )、安費諾、首爾半導體、瑞豐等國內外知名企業。

數字化轉型動因

• 原材料成本占比高,要求嚴格控制材料的投入產出。

• 下游客戶對制造過程信息要求較高,不允許錯誤標識。

• 生產過程訂單多,加工數量大,批次繁雜,用料、裝箱易出錯。

• 手工條件下生產數據采集難度高,信息粗放不及時。

• 由于生產與倉儲環節不透明,香港總部要求的會計資料無法及時提供。

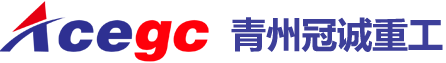

總體應用流程

• 嚴格按訂單接單生產,根據客戶訂單自動展算生產任務與采購任務。

• 生產過程分為三大步驟:沖壓 - 電鍍 - 分切合卷(含檢驗、注塑)。

• 以原料領用卷為起點,對后續每個加工過程進行記錄。包含加工產線、設備、人員、時間、質量等信息。

• 在加工過程存在復雜分卷、合卷業務。同時啟用多個跟蹤維度,材料批號、各段加工卷號、卷盤號(中轉)確保產品全程跟蹤追溯。

• 成品完成后,嚴格按客戶裝箱,出具個性化詳細的標簽。

• 根據訂單,制造出口裝柜發貨計劃。根據發貨計劃,掃碼出庫。

• 軟件自動進行生產成本歸集,自動進行成本核算。

通過系統流程,實現產品全程詳細追溯,滿足客戶訂單要求,同時實現生產透明化管理,防止生產過程中各種錯誤,并實現準確、實時的投入產出管控,成本核算管理。

關鍵應用場景

#1

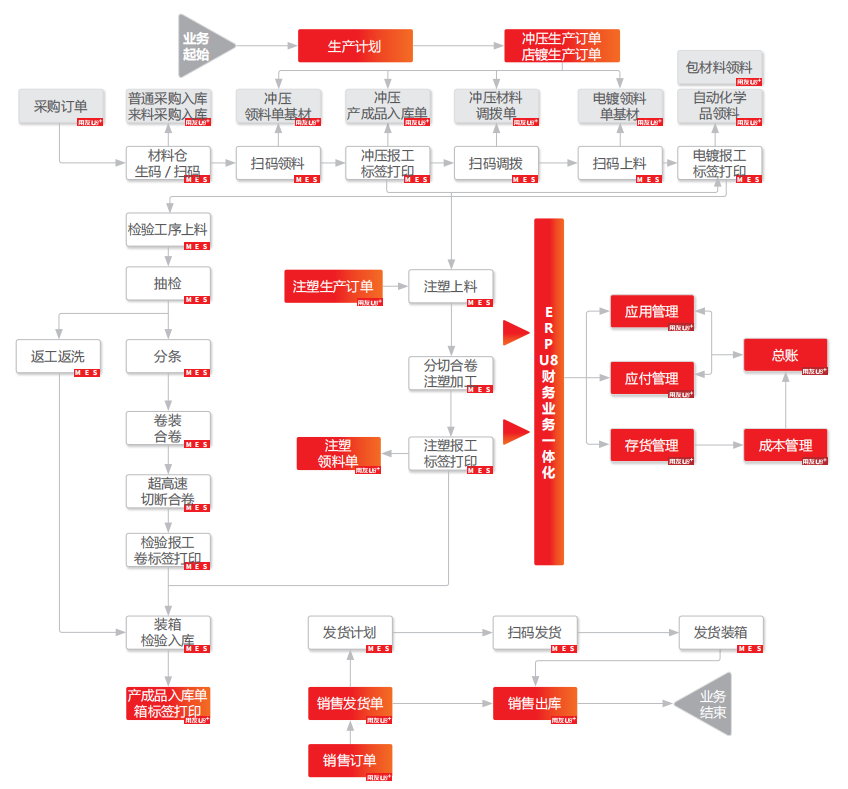

生產過程多維度、全程跟蹤

• 材料批號實現全程追溯,中間半成品與最終成品 均體現材料批號信息。

• 在沖壓、電鍍、質檢環節,一個材料母卷可分成 若干卷。每個分卷都帶材料母卷號信息。

• 在質檢、包裝環節可以合卷,合卷后卷號與合卷 前卷號有對應關系,合卷時記錄該卷駁接信息。

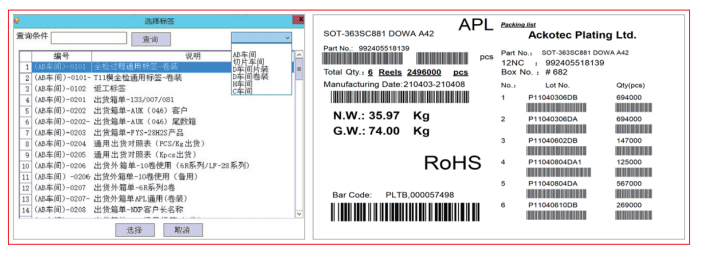

• 產品裝箱環節,箱標簽中可以體現明細卷號信息。在打印箱標前,也可以進行合卷處理。

#2

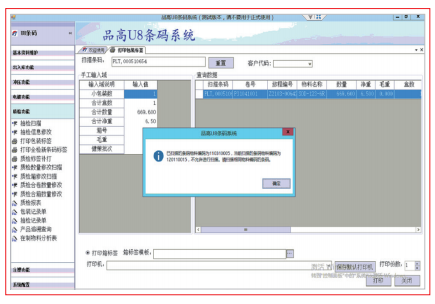

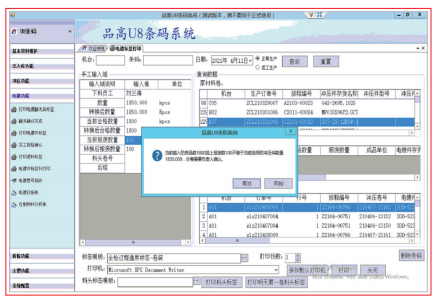

產線貼碼、包裝校驗,防止錯發

規范分切業務產線下線操作,切斷產品包裝下 線時,每一小條包裝均先貼條碼。掃碼裝箱、合箱時, 系統自動檢查工單信息、客戶訂單信息、產品條碼信 息是否一致,防止錯發。

#3

車間投入產出管控

通過系統嚴格控制材料的投入產出平衡:車間 倉期初 + 本期調入 - 車間調撥退庫 = 本期合格入庫 + 不合格入庫 + 車間檢驗過程中 + 車間廢料(重量)。

#4

客戶產品多標簽管理

客戶標簽都是個性化,標簽信息各有不同。系統預設 60 種標簽,按產品自動對應標簽模板。

#5

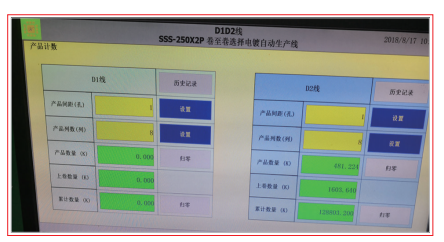

設備對接

在電鍍與沖壓生產過程,每卷加工完畢,PDA 自動讀取設備計數器信息,線長確認后作為報工數量 實時進入系統。MES 系統與車間計數器對接,將車 間產品管理最小單位直接提升到 PCS 級。

關鍵應用價值

• 客戶因標簽信息問題、發貨包裝問題投訴索賠率由每年十幾次,降為零。客戶滿意度提升。

• 車間生產減少人為失誤減少 99%,得益于系統的任務檢驗、上料防錯、流程防錯、文件防錯等。

• 生產過程透明化管理,生產考核更趨合理化,員工積極得以提高。

• 生產數據自動采集,車間報表實時、準確、自動生成,車間作業效率提 50%。

• 財務核算效率、準確度大幅提升。財務與業務單據關聯。在成本核算、內部審計等工作效率提升 100% 以上。

客戶證言

我認為制造業信息化建設,必然要朝著智能化與網絡化方向發展。這次信息化成功,使品高重新駛上了信息管理發展的“高速公路”,在生產透明化、精細化管理、成本控制方面為企業帶來很大效率提升,接下 來除在生產管理方面繼續優化之外,還計劃在人力資源與績效方面與用友加大合作力度。

——中山品高電子材料有限公司

財務總監兼董事會監事 鄒董榕

專家點評

品高電子屬于芯片制造配套企業,行業客戶對品高的產品質量和過程控制提出了較高要求,品高電子借助用友平臺,針對客戶關鍵需求做了一定的開發,解決了困惱客戶的管理難題,提高了客戶滿意度。

——用友網絡數智化專家 徐文輝